山西省某10000吨/年数控镗铣加工生产线技改项目资金申请报告案例

第一章 项目单位的基本情况和财务状况

1.1项目单位基本情况

xxxxx始建于2001年,位于交城县西营镇西营村北工业园区,是一个集大型机械设备加工、成套设备焊接为一体的规模企业。公司拥有固定资产2630余万元,占地面积40000平方米,建筑面积20000平方米,现有员工180余人,高级工程师18人,专技人员34人。公司能独立完成车、铣、镗、刨、切割、铆焊、化验、热处理等加工工序,拥有先进的机械加工设备63台,具有较高的生产工艺水平和完善的质量保证体系,通过了gb/t9001:2008质量管理体系认证。公司主营产品为矿山冶金、焦炉、轧钢、电厂设备以及大型结构件的生产加工,现有加工能力10000吨/年,是交城县机械装备制造业的龙头企业之一。

1.2项目单位财务状况

1.2.1企业2008~2010年三年经营状况

2008年,全年共实现工业总产值6470万元,实现收入5530万元,实现利润总额782万元,上缴税金223万元。

2009年随着国际经济危机的到来,企业的经营一度陷入了困境,企业领导班子通过想办法、找出路,带领全体员工度过了艰难的一年,全年共实现工业总产值5338万元,实现收入4563万元,实现利润总额956万元,上交税金251万元。

2010年公司一方面进行技改扩建,一方面调整产品结构,大力生产高科技产品,各项经济指标有较大的增长,其中:工业总产值实现7029万元,比去年同期增长了31.68%,实现营业收入6008万元,;实现利润796万元,上缴税金468万元。

1.2.2企业2008~2010年三年财务状况

第二章 申请资金的主要原因和政策依据

2.1 申请资金的主要原因

公司出于自身发展和市场拉动的需要,依托现有建设条件,本着“投资省、技术新、消耗低、见效快”的原则,决定对原有落后的铣床和车床设备上进行技术改造,在合理投资规模基础上,提高产品档次,技改扩建10000吨/年数控镗铣加工生产线的规模。

本项目通过提升生产工艺和技术装备,进行技术改造升级,使公司产品的质量和产量得以提高,对促进当地经济发展具有积极的作用,同时还为当地提供就业机会。该项目的实施是对调整产品结构,顺应市场需求,增强企业的竞争能力,提高企业的知名度是十分必要的。同时必将促进企业自身发展的同时也促进交城县机加工制造业的稳步发展,推动交城县产业结构调整。

2.2 政策依据

1、经过多年发展,我国装备制造业已经形成门类齐全、规模较大、具有一定技术水平的产业体系,成为国民经济的重要支柱产业。

2、《国家中长期科学和技术发展规划纲要》(2006-2020)国发[2005]第044号文件中

3、2008年11月5日,国务院第34次常务会议决定自2009年1月1日起在全国范围内实施增值税转型改革。这标志着我国增值税改革向前迈出了重要一步,必将对我国宏观经济发展产生积极而又深远的影响。

2.3 结论

为了使机械装备制造业项目尽快建成,发挥其应有的示范带动作用,建议上级有关部门给予支持,从而加快工程建设速度,带来预期的经济效益和社会效益。本项目的实施完全符合中小企业技术改造项目申报关于支持范围、企业范围、申报项目要求,特此申请中小企业技术改造项目补助资金500万元。

第三章 项目的基本情况

3.1 项目概况

xxxxx为充分发挥公司有利条件,适应新形势下企业生存和发展的需求,提高公司经营效益,决定建设10000吨/年数控镗铣加工生产线技改项目。

该项目位于交城县西营镇西营村北工业园区,项目主要建设三车间等主要生产设施,同时建设生活办公区、物资库、车库等辅助工程和公用工程,并购置安装落地镗铣床、重型卧式车床等生产所需设备,以及生产区内道理地面硬化、地面绿化、办公楼等配套设施工程,总投资2900万元。

本项目主要建设方向:

充分利用当地的资源和能源优势,依托当地资源优势和企业技术优势,通过购买先进的工装设备,发展成为省内专业机加工制造基地。

3.1.1项目建设的背景

近年来,山西省进一步加大经济结构调整力度,传统产业新型化、新型产业规模化在结构调整中被率先提了出来,并成为发展方向。传统产业在一个新的平台上迅速扩张,清洁生产和产业延伸的需求让传统行业在经济结构调整中蓬勃发展。同时,全国化工行业正面临产业升级与技术转变的新形势,给传统工艺带来了工艺技术革新改造和产品上档升级的机遇与挑战,作为具有一定基础和优势的公司,充分利用机遇并以国家产业政策为导向,推动产业升级和规模升级是十分必要的。

为了贯彻国家经贸委关于产业升级、优化结构、提高化工工业发展和效益的精神,在综合分析研究了国内外需求状况,国家产业政策,环保政策等有关政策走向的基础上,结合我省实际情况,xxxxx年产10000吨/年数控镗铣加工生产线技改项目,不仅符合国家环保产业政策,同时也是深化产业结构,确保内部产品规模和环保产业的匹配平衡的需要,对完善资源综合利用,发展规模经济和环保经济,为实现装备的现代化、大型化、自动化,整体推进技术进步,创造坚实的基础。

3.1.2项目建设内容

项目投资金额为2900万元,其中企业自筹2100万元,银行贷款800万元,其中铺底流动资金投资119.7万元。

①征地30亩,总占地面积约20000㎡,其中建筑面积5202㎡;

②水、电、道路、场地实现“三通一平”;

③生产厂房、库房及办公和生活辅助场所;

④所需设备的购置及安装。

3.1.3项目资金来源

项目总投资为2900万元,申请国家中小企业技术改造专项资金为500万元。

3.2项目市场分析及预测

为了贯彻国家经贸委关于产业升级、优化结构、提高我国装备制造业发展和效益的精神,在综合分析研究了国内外需求状况,国家产业政策,环保政策等有关政策走向的基础上,结合我省实际情况,建设年产1万吨数控镗铣加工生产线工程建设项目,不仅符合国家环保产业政策,同时也是深化产业结构,确保内部产品规模和环保产业的匹配平衡的需要,对完善资源综合利用,发展规模经济和环保经济,为实现装备的现代化、大型化、自动化,整体推进技术进步,创造坚实的基础。

3.2.1项目市场预测

“十二五”我省装备制造业基地规划总投资600亿元以上,其中汽车及零部件、能矿装备及工程机械、民用航空三个产业投资占总投资的69%。5年实施项目169项,其中:2011年新开工项目45项,企业自筹68亿元,招商引资40亿元,银行贷款10亿元,合计投资118亿元,预计当年完成投资40亿元左右。“十二五”重点任务是:打造三条重点产业链,形成四大产业集群,建设一批特色装备产业基地。重点培育汽车及零部件、能矿装备和工程机械、民用航空三个支柱产业;巩固壮大精密数控装备和关键基础件及铸锻件、新型电子元器件和电力装备、铁路车辆及备件三个优势产业;积极发展其他特色装备产业。

2011年一季度行业生产保持平稳增长势头,其中机械产品产值增长29%,电子信息制造业产值增长22%。工程机械行业大幅增长58%,预计到2015年,全省装备制造业总产值突破1000亿元,年均增速达23%以上,新增就业岗位约20万个,力争装备制造业总产值在全国排位中上升1至2位。到2015年,累计完成固定资产投资600亿元以上,年均增长40%以上; 其中:汽车及零部件、能矿装备及工程机械、民用航空三个产业投资占总投资的69%左右。5年实施项目169项,其中:2011年新开工项目45项,占项目总数的27%。到2015年,建成70个以上具有先进设计和制造能力的国家级、省级技术研发机构;在重点领域培育80项以上国内或省内首台套重大技术装备产品。培育3家以上100亿元企业、8家以上50亿元企业、15家以上10亿元企业,形成一批集工程设计、产品开发、设备制造、工程成套和技术服务为一体,具有较强竞争力的大中型装备制造企业集团。确保我国装备制造业的发展前景广阔。

3.2.2产品销售预测

1、产品生产量及销售价格

2、销售策略

3、营销模式

4、销售队伍和销售网络建设

3.3厂址选择

3.3.1建设条件

1、交通运输十分便利

2、水源供水、排水情况

3、电源、供电、电讯情况

4、当地施工和协作条件

3.3.2厂址选择

3.3.2.1项目选址基本原则

3.3.2.2项目选址结果

本项目建设地点位于交城县西营镇西营村北工业园区,地理位置详见下图。

项目所在地

10000吨/年数控镗铣加工生产线技改项目所在地

3.4总投资及资金来源

3.4.1编制说明

3.4.2编制依据

3.4.3投资估算

1、本项目总投资为2900.0万元。

2、项目总投资费用估算见附表。

3.4.4资金来源及资金构成

(1)本项目总投资2900.0万元,其中固定资产总投资2851.1万元,铺底流动资金147.9万元;

(2)资金筹措

项目资金2900万元,企业自筹2100万元,银行贷款800万元。

(3)资金申请额度

项目拟申请国家中小企业技术改造专项资金500万元

3.5项目工艺技术方案

3.5.1产品方案

该项目单位以合理利用资金为原则,通过购置关键设备和必要的生产检测设备,按照不同规模进行效益分析,拟改扩建后年产达到1万吨大型结构件加工。

项目主要建设年产1万吨大型结构件加工。

3.5.2主要工序技术方案

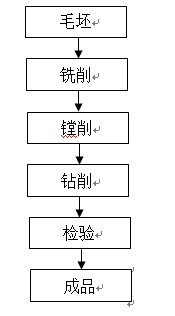

大型结构件机加工流程图

毛坯进厂验收合格后,先进行表面加工,按设计要求进行划线,然后用行车送落地铣镗床进行铣削,使部件的表面形状、几何尺寸、表面质量等达到客户及设计要求。铣削后,进行镗削作业,镗削后的部件送入钻床进行钻孔作业。由于工件尺寸较大,将需要打孔的平面对准镗削刀具,并进行定位。刀具中心对正孔中心,转动刀具,削出符合要求的孔径,按照产品图纸检验各加工尺寸,合格后入库。

(1)工艺要求

(2)工装要求

3.5.3工艺设备

3.5.3.1设备选型原则

3.5.3.2设备选型方案

1、落地镗铣床

(1)产品技术参数

2、重型卧式车床

重型卧式车床技术含量高,刚性强,精度稳定,高效节能,功率大,适用于强力或高速切削加工直径 较大的重型机械零件,如大型法兰、重型轴件和管件、各种阀门、汽轮机配件等机械制造加工业,项目选用c61200e型重型卧式车床一台和c61125e型重型卧式车床一台,能有效提高配料的精确性,保证产品质量,提高生产效率。

3.6总图运输及辅助工程

总图运输方案设计,主要依据生产规模和主要车间工艺要求,以及项目选址报告和项目建设计划,按照生产工艺流程及安全、运输等要求,结合场地条件,经济合理的确定各建(构)筑物、堆场、运输线路、工程管网、绿化美化设施等平面及竖向关系。

3.6.1总平面布置原则

3.6.2竖向布置

3.6.3总图布置方案

按照工艺流程合理,运输顺畅等原则,同时根据总图布局以及场地条件,尽量保证一条龙生产作业。场地雨水拟设计采用明沟与暗管相结合方式排入厂区下水系统。总图布置按照“主辅分离、生活生产分离”的原则,总图平面布置厂区由北向南沿地形设置为料场、三车间、二车间、料车、一车间及生活办公区等公用辅助设施;工艺流程顺畅;综合办公及公用设施、供水装置、

3.6.4厂区运输

3.6.5厂区道路

3.6.6绿化与消防

3.6.7技术经济指标

根据厂区地形结合运输条件,本次总图布置方案一次设计到位,分期建设,详见总平面布置附图。

主要技术指标(见附表)。

3.6.8土建工程设计方案

土建工程方案设计包括:建筑设计、土建结构设计、地质勘查及基础处理、建筑和结构方案比选、主要建(构)筑物一览表等五项内容。

1、设计数据

2、建筑设计的一般规定

3、建筑设计

4、结构设计

5、生产设施统一技术措施

6、基础处理

7、主要建构筑物

3.6.9公用与辅助工程设计方案

1、给水与排水

2、排水系统

3、供电与通信工程

4、采暖通风

5、设备维护修理

3.7劳动卫生和工业卫生

3.7.1编制依据及采用标准

3.7.1.1 编制依据

3.7.1.2 采用标准

3.7.2 生产过程中危险、职业危害因素的分析

工程生产过程中主要危害因素可分为两类,其一为自然因素形成的危害或不利影响,一般包括夏季暑热、冬季低温等因素;其二为生产过程中产生的危害,包括有害尘毒、噪声振动火灾、机械伤害、人体坠落、触电、噪声等各种因素。

3.7.2.1 自然危害因素分析

1、地震

2、不良地质

3、雷击

4、气温

5、其它

3.7.2.2 生产危害因素分析

(1)尘、毒危害物

(2)振动及噪声

(3)其他

3.7.3 劳动安全设计中采取的主要防范措施

3.7.3.1 自然危害因素的防范措施

1、厂址选择及总平面布置

2、防雷

3、抗震

4、防暑防寒

5、关于有害气体与主要风向的关系

6、其它

3.7.3.2 劳动安全和职业危害因素的防范措施

1、尘毒、高温烫伤防治

2、防强、静电措施

3、减振与降噪

4、防止机械伤害及人体坠落措施

5、安全供电及自动控制系统

6、建筑物的采光、通风、日晒

7、辅助用室的设置

8、绿化措施

9、其他

3.7.3.3劳动安全机构

3.7.3.4预期效果

3.8各项建设条件落实情况及实施进度

3.8.1项目的核准或备案情况

3.8.2建设条件落实情况

项目在下列建设条件已经具备的情况下,已开工建设:

目前,项目资金到位2070万元,其中公司利用自有资金完成投资2070万元,申请交城县信用联社到位贷款330万元。目前资金缺口主要为部分流动资金317万元,贷款合同详见附件;

项目法人代表卞贵文银行帐户存款余额为336万元,详见附件;

项目已取得土地租赁协议,详见附件;

项目已取得规划部门出具的建设用地规划许可证;

项目的环境影响评价报告已经交城县环保局批复,详见附件;

项目部分土建工程和部分设备已购置,专项审计报告详见附件。

本项目于2010年5月启动以来,进展顺利,3500m3车间于2010年9月完成,100吨双梁式行车1台,50吨双梁式行车2台,安装到位,主要设备tjk6916数控镗铣床,t6913型落地镗铣床,cw61125e×5m承重10吨的大型卧式车床c61200e×100/32重型卧式车床,小型车床、铣床、钻床、锯床、磨床各等于2010年底安装到位,完成投资1830万元。今年新增的设备主要有小车式轧辊堆焊机和大轧辊堆焊机各一台,q6930抛丸机一台,m2—1000埋弧自动焊机4台,rkr11—500co2气体保护焊机32台,zd5(l)-630角焊机2台,交流弧焊机8台,iinc-4000型数控火焰切割机1台,半自动切割机11台,仿型切割机2台等,完成投资240万元。按照项目计划,截止2011年4月底,项目实施的主要设备基本完成,具备试产条件,公司也本着边安装,边调试,边生产的原则,目前主要设备以投入运营。

截止4月底,本项目主要设备基本完成,项目已经投入资金1000万元,后期公司主要加强员工培训,增加设备运行的协调性,积极开拓市场,加大公司信息化改造,在计算机辅助设计,检验检测设施的配备上增加投入,使设备的运行效率最大化。同时积极通过各种渠道提高融资能力积极补充流动资金,使项目尽快达到预期效益。

综上所述,本项目目前进展顺利,各项工作有条不紊进行。同时,公司将继续加大项目的建设监管力度,严抓工程质量,并严格遵守项目管理程序,加快实施进度,定期向项目主管机关汇报项目进展情况,争取按时竣工并通过验收投产,发挥效益。3.9项目经济、社会评价

3.9.1编制说明

项目财务评价主要依据国家计委和建设部颁布的《建设项目经济评价方法与参数》及国家建材局发布的《建材工业建设项目经济评价实施细则》,并结合国家现行有关税收、财务政策法规。

3.9.2项目计算期

根据生产设备的经济寿命、技术管理及保养情况,确定项目计算期为16年。

3.9.3经济效益分析

大型机加工件市场均价按4000元/件,年加工1万吨大型机加工件,年销售收入为4000万元/年。

企业总成本为1480.7万元/年(总成本费用估算表)。

生产1万吨/年所需动力燃料费用为430.1万元/年,详见附表。

工资按每年平均2.64万元计,工资总额为84.0万元/年;养老保险按工资总额10%,计算为8.4万元/年。

固定资产折旧按照平均年限法,不计残值,折旧年限为15年,年折旧费用为180.2万元/年。

其他资产(员工配培训费和办公设施及家具购置费)摊销年限为5年,不计残值,年摊销费为4.0万元/年。

修理费:90.1万元/年。

管理费:27.0万元/年。

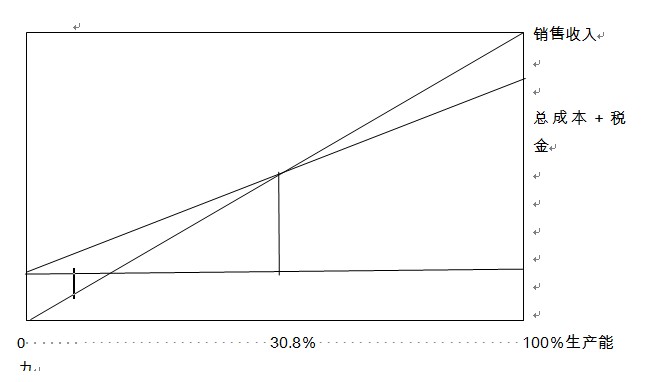

正常生产时总成本费用为1480.7万元/年,可变成本为430.1万元/年;固定成本为1050.6万元/年,正常生产时年经营成本为607.6万元/年,详见附表 。

增值税计算:607.0万元/年。

销售税金及附加:160.0万元/年.

所得税为:590.0万元/年。

税后净利润:1769.5万元/年。

全部投资内部收益率:60.99%(税后)、78.54%(税前);

投资利润率60.02%、投资利税率85.47%;

投资回收期为:2.7年(税后)、2.4年(税前),均不包括建设期在内。

3.9.4财务评价

本项目所得税前、后财务内部收益率均大于行业基准收益率,财务净现值均大于零,投资回收期均小于行业基准回收期,说明盈利能力满足行业要求,项目在财务上是可行的。

项目投资利润率和投资利税率均大于行业平均水平,说明单位投资对企业积累的贡献较高。

项目建成后资产负债率为0,说明项目面临风险不大;流动比率308.8%,速动比率超过134.2%,说明项目偿付及迅速偿付流动负债的能力较强。

敏感性分析

考虑到项目实施后的一些不确定因素的影响,分析就固定资产投资、销售价格变化、原材料价格变化的变动,作如下敏感性分析:

3.9.5财务评价结论

本项目全投资内部收益率为60.99%,投资回收期为2.7年(税后),说明项目经济效益较好;同时盈亏能力分析和敏感性分析表明项目抗风险能力较强,因而项目经济效益较好,从财务分析结果认为是可行的。

3.9.6社会影响分析

1、社会影响效果分析

(1)本项目达产后可新增50余人就业,能部分解决项目区剩余劳动力就业问题,有利于提高人民群众生活水平,维护社会安定。

(2)该项目产施后,可节能降耗,同时也可以带动一些相关产业(如包装物、运输业)的发展。

(2)本项目工资及福利费92.4万元,项目的实施在一定程度上提高了项目所在地居民的收入,提高了人民群众的生活水平。

(3)本项目所在地居民主要为汉族,本项目的建设对居民的风俗习惯、生活方式等不会产生不利影响,不会引发民族矛盾、宗教纠纷等社会问题。

2、社会适应性分析

(1)本项目不直接开采利用各类自然资源,且能增加地方财政税收,不会影响当地政府、居民的利益,应该能得到当地政府和居民群众的一致欢迎。

(2)本项目建设地水、电、路、公交、排污、通讯等配套设施齐全,能保证项目的实施。

(3)本项目生产技术成熟、先进、可靠,对普通生产工人的技术要求较低,当地居民多达到初中文化程度,经培训后完全能胜任。

(4)本项目环保措施齐全,只要项目单位落实到位,项目建设运营对环境和生态的影响较小,能获得当地政府和居民群众的认可。

(5)随着对外开放步伐的加快,项目所在地投资环境得到很大改善。且本项目工艺先进、布局合理,对生态环境影响极小,经济效益和社会效益较大,本项目能为当地社会环境和人文条件所接纳。

第四章 项目招标内容

4.1编制依据

4.2招投标基本情况

第五章 节能

5.1概述

节能减排是调整经济结构、转变经济增长方式、提高经济效益现实、有效的切入点和突破口。实现能源资源优化配置与合理利用是从整体上提高能效、转变经济增长方式,建设资源节约型社会的重要内容,从源头推动经济(产业)—能源(资源)—环境(生态)三者间的协调互动,其范畴包括以环境和生态为约束条件,调整优化产品结构、能源消费结构和供应格局,统筹规划能源开发、运输、贮存、加工、转换、燃料替代等,实现能源利用的最佳整体效益,促进经济和社会向节能型发展。

本工程在设计中,充分考虑了利用现有条件,采用节能效果明显的工艺技术,认真贯彻执行国家关于节约能源的各项方针政策。

5.2设计原则

5.3设计依据

5.4节能措施

5.5预期效果

本装置工艺流程选用了目前国际、国内成熟的工艺流程和设备,最终产品的单位综合能耗指标和主要工序的能耗指标均达到国内同行业先进水平。经过分析、比较,针对本装置的具体情况,提出合理利用能源及节能的技术措施,有效降低了各类能源的消耗指标。

第六章 环境保护

6.1 编制依据及采用标准

6.1.1编制依据

6.1.2设计采用的标准

6.2厂址及环境现状

6.3主要污染源与污染物分析

本项目主要污染源及污染物包括:气相污染源、废水污染源、固体废弃物、噪声等。

6.3.1施工期污染物及环保

6.3.2营运期污染物及环保措施

6.3.3本项目对周围环境的影响

本项目,由于在工艺流程、总图布置和设备选型方面,均采取了相应的有效治理措施,并且投入相当数量的资金。对各扬尘点和废气排放点均考虑设置了适宜的除尘净化设备,从而保证排出气体含尘浓度低于国家排放标准。同时为有效地降低对环境的污染,废气排放口高度均高于国家标准要求。使粉尘浓度和有害气体浓度得到有效的扩散和稀释,而工厂投产后无废水排出,因此对周围不会带来太大的影响。

6.3.4环保监测机构

6.3.5环境影响分析

本工程遵循清洁生产的原则,设计的同时注重环保工作,系统产生的废气、废水、固废及噪声污染均采取了相应的治理措施。

本工程严格遵循“三同时”原则,项目设计对设备选型、工艺技术、总体布置、环境保护方面做了周密的考虑,对工艺生产过程中产生的废气、废水、噪声和固体废弃污染物设计了相应的治理和控制措施,使其符合国家排放标准,尽可能将生产对环境带来的影响控制在最小限度之内。

第七章 其他需说明情况

项目无其他需补充说明情况。

完整版附件请点击下载:山西省某10000吨年数控镗铣加工生产线技改项目资金申请报告案例.pdf

手机版

手机版